Der Extruder sollte ja die exakte Menge an Material fördern. Wie wird es gemacht.

Da an meinem FranzisMender der Extruder vom Hotend getrennt ist (Long Distanz) beschreibe ich hier die Version wie ich die Fördermenge am Extruder einstelle.

Formel für die Berechnung:

SollLänge / IstLänge * eingestellte Schritte = neue Schritte

Werkzeug und Hilfsmittel

Teflonschlauch (Kann auch der vorhandene verwendet werden)

Scharfer Seitenschneider / Elektronikseitenschneider

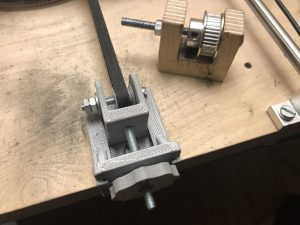

Digitale Schieblehre

Vorbereitung

Eingestellte Schritte ermitteln:

In der Marlin-Firmware ist in der configuration.h bei

#define DEFAULT_AXIS_STEPS_PER_UNIT (40, 40, 400, 92.75);

an vierter Stelle der aktuelle Wert für den Extruder in steps/mm eingetragen (bei mir 92.75) Dieser Wert wird für die spätere Neuberechnung benötigt.

SollLänge festlegen:

Für die zu fördernde Sollmenge lege ich 100mm fest.

IstLänge ermitteln:

Düse bei PLA auf ca. 200°C aufheizen

Teflonschlauch und Filament aus dem Kühlkörper vom HotEnd ziehen,

Filament vorne am Teflonschlauch mit einem Schafen Seitenschneider bündig abschneiden,

100mm Filament fördern (G92 E0 und dann G1 E100),

gefördertes Filament messen (97mm).

Neue Schritte berechnen:

Bei 92,75 Steps/mm wurden 97mm gefördert, gewollt sind aber 100mm also

92,75 Steps/mm / 97 mm * 100 mm = 95,62 Steps / mm

Somit ergibt sich für NeueSchritte der Wert 95,62 Steps/mm. Dieser Wert wird nun in Marlin bei

#define DEFAULT_AXIS_STEPS_PER_UNIT (40, 40, 400, 95.62);

eingetragen.