Nach dem ich den Franzis-Mendel erfolgreich zum laufen gebracht habe, habe ich beschlossen, einen HyperCube 3D Drucker zu bauen. Den HyperCube habe ich bei thingiverse.com gefunden. Der Drucker HyperCube 3D Printer/CNC von thingiverse-Mitglied Tech2C ist lizensiert unter der Creative Commons – Attribution – Non-Commercial Lizens.

Der HyperCube 3D ist in seiner Grundform nicht mein geistiges Eigentum. Dies betrifft alle Dateien, Bilder und sonstige Dokumente die aus dem orginal Datensatz von Tech2C stammen.

Von Tech2C gibt es bei YouTube einen BuildLog wo Tech2C genau den Aufbau, leider nur auf Englisch, beschreibt. Das BuildLog besteht aus zur Zeit 20 sehr ausführlichen und guten Videos.

Warum will ich den Drucker bauen?

Der Franzis-Mendel funktioniert, vor allem nach den diversen Verbesserungen, gut. Vom HyperCube erwarte ich allerdings einiges mehr an Genauigkeit, und vor allem an Geschwindigkeit.

Materiallliste

| Rahmen | ||

| Aluprofil 20x20mm B-Typ NUT 6 |  | |

| 4 Stk. | 340mm | X-Achse |

| 4 Stk. | 303mm | Y-Achse |

| 4 Stk. | 350mm | Z-Achse |

| 2 Stk. | 285mm | Bett |

| 1 Stk. | 135mm | Bett |

| Befestigungsteile | ||

| 60 Stk. | Schraube M5x8mm Linsenkopf | |

| 60 Stk. | Schraube M5x10mm Linsenkopf | |

| 200 Stk. | Hammermutter M5 NUT6 |  |

| 30 Stk. | Aluminiumwinkel 20x20mm |  |

| Achsen : CoreXY + Z + Bowden | ||||

| B = bestellt x = vorhanden | ||||

| 2 Stk. | Linearwelle 8mm x 300mm | Y-Achse |  | B |

| 2 Stk. | Linearwelle 12mm x 400mm | Z-Achse |  | B |

| 2 Stk. | ALU- oder Kohlefaserwelle 10mm x 360mm | X-Achse |  | x |

| 10 Stk. | Lager Igus JSM-1012-10 | X-Achse |  | x |

| 2 Stk. | Linearlager LM12LUU | Z-Achse |  | B |

| 2 Stk. | Linearlager LM8LUU | Y-Achse |  | x |

| 1 Stk. | Trapetzgewindespindel T8x300 | Z-Achse |  | x |

| 1 Stk. | Kupplung 5 x 8mm | Z-Achse |  | x |

| 20 Stk. | Kugellager F623ZZ |  | B | |

| 5 Meter | Zahnriemen GT2, 6mm Breit |  | B | |

| 2 Stk. | GT2, 20Zähne Pulley |  | x | |

| 1 Stk. | Extruder Vorschubrad D=8mm, L=12mm, Bohrung 5mm | Bowden |  | |

| 2 Stk. | Steckverbinder PC4-M10 | Bowden |  | |

| 1 Meter | Teflonschlauch PTFE | Bowden |  | |

| Befestigungsteile | ||||

| 50 Stk. | Schraube M3 x 10mm | x | ||

| 50 Stk. | Schraube M3 x 20mm | x | ||

| 2 Stk. | Schraube M3 x 6mm | x | ||

| 2 Stk. | Schraube M3 x 35mm | B | ||

| 35 Stk. | Stoppmutter M3 |  | x | |

| 35 Stk. | Mutter M3 |  | x |

| Motoren, Elektronik usw. | ||||

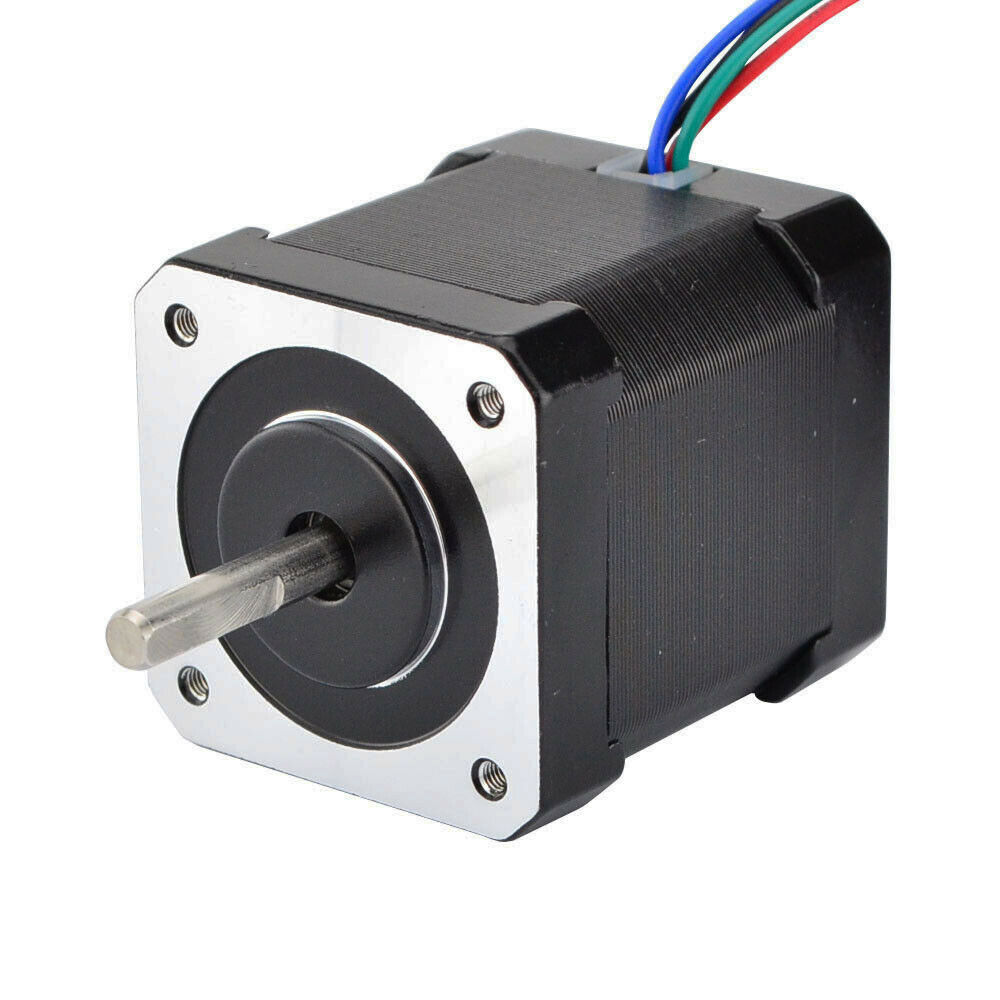

| 4 Stk. | NEMA 17 Schrittmotor |  | x | |

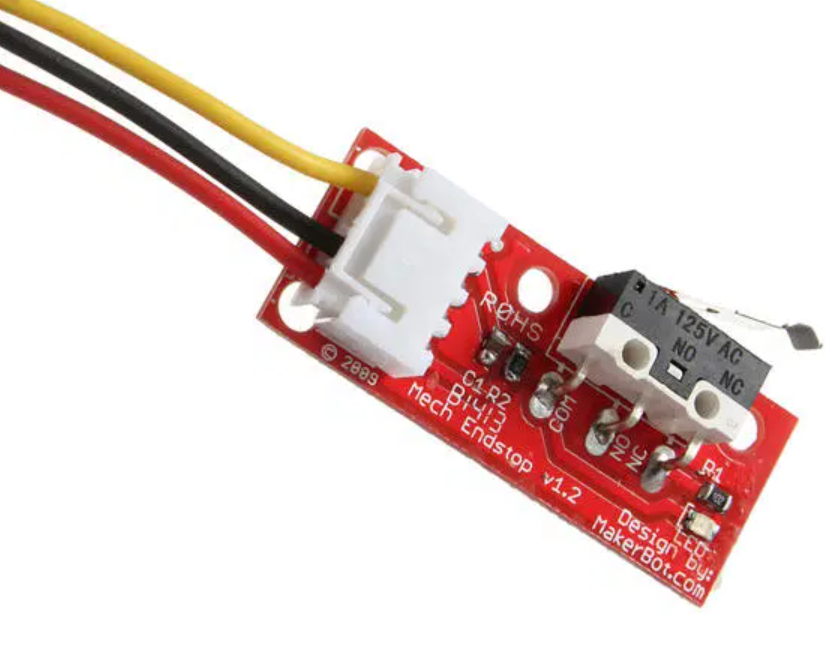

| 3 Stk. | Endschalter |  | B | |

| ||||

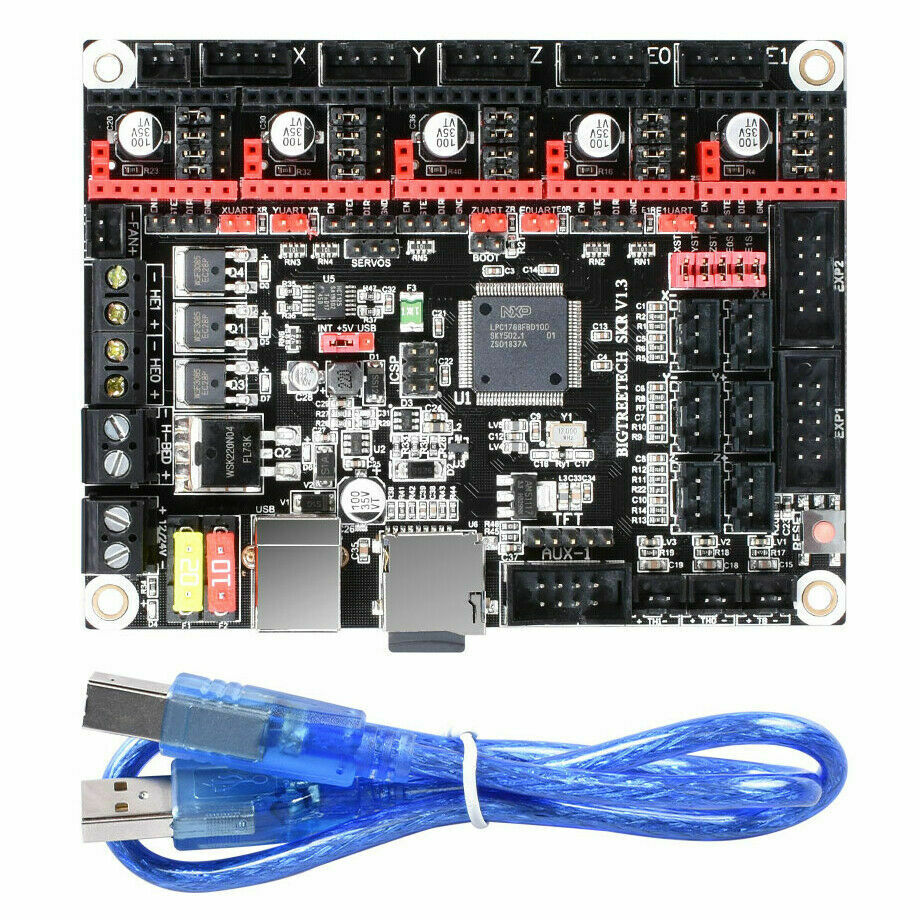

| 1 Stk. | Steuerplatine BigTreeTech SKR V1.4 | B | ||

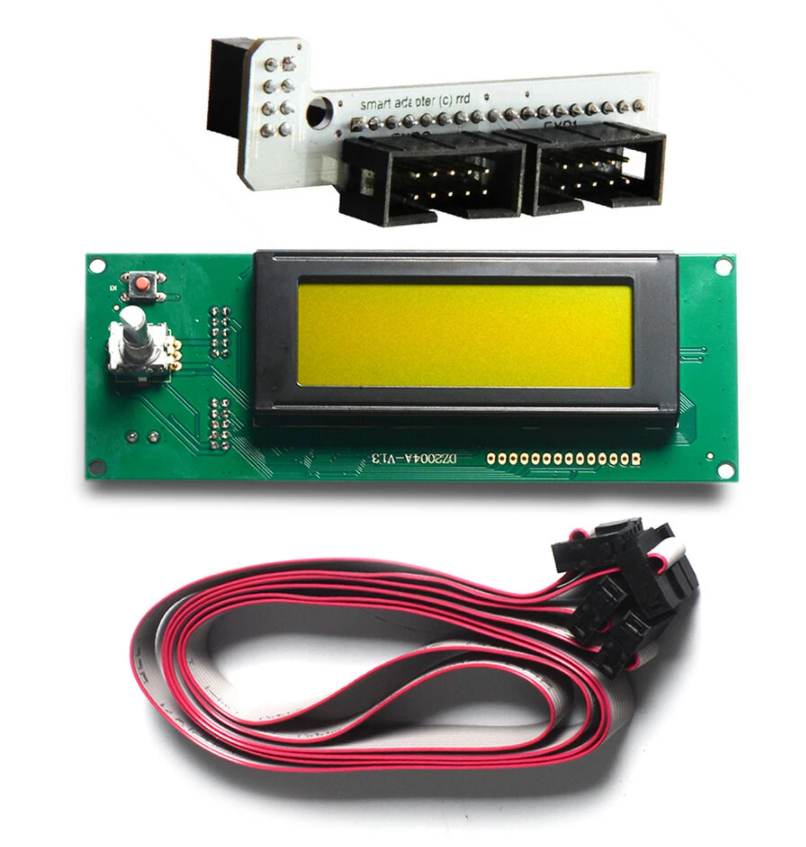

| 1 Stk. | LCD-Display mit SD-Karte |  | ||

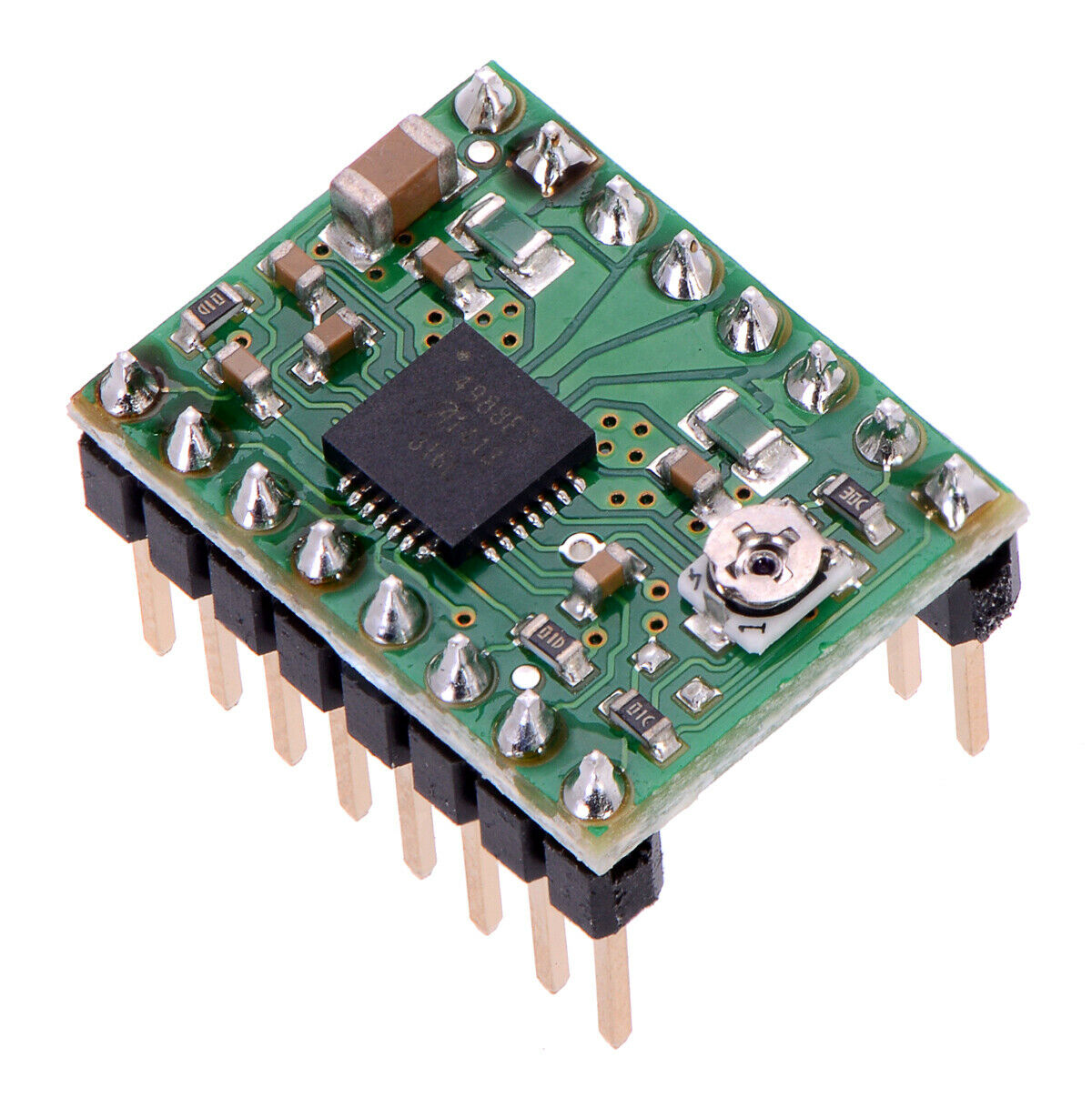

| 4 Stk. | Motortreiber A4988 mit Kühlkörper |  | ||

| 4 Stk. | Motortreiber TMC2208 mit Kühlkörper | |||

| 1 Stk. | Lüfter 12V, 50mm |  | ||

| 1 Stk. | Heizbett Aluminium MK3 12/24V | x | ||

| 1 Stk. | Spannungsversorgung 12V / 30A / 360W |  | ||

| 1 Stk. | Temperaturfühler 100k | Heizbett | x | |

| 1 Stk. | Powerwire 14AWG | |||

| 1 Stk. | 10M Tinned Copper 22AWG 2 Pin Red Black | |||

| 4 Stk. | Bed leveling screws/spring/knob | Heizbett | ||

| 1 Stk. | Hotend z.B. E3DV6 |  | ||

| 1 Stk. | Induktiver Sensor PNP LJ12A3-4-Z/BY |

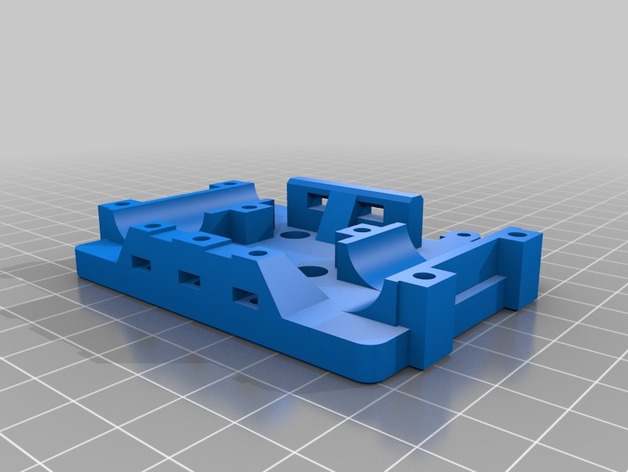

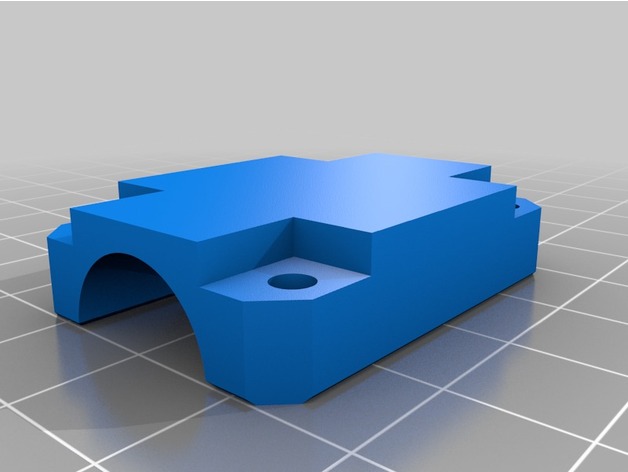

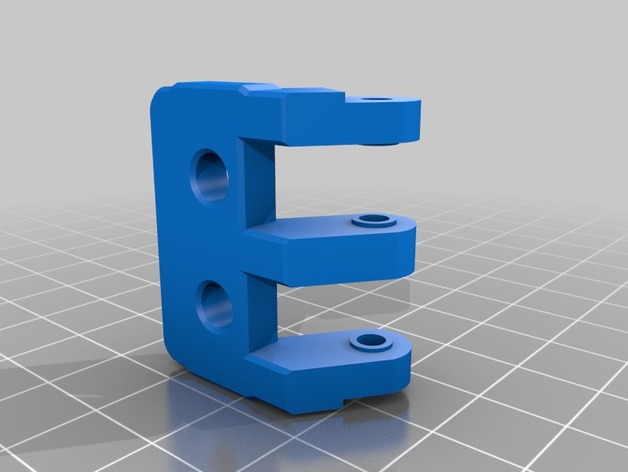

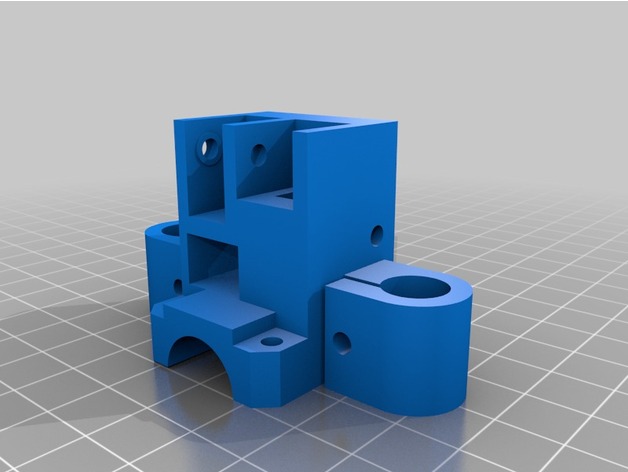

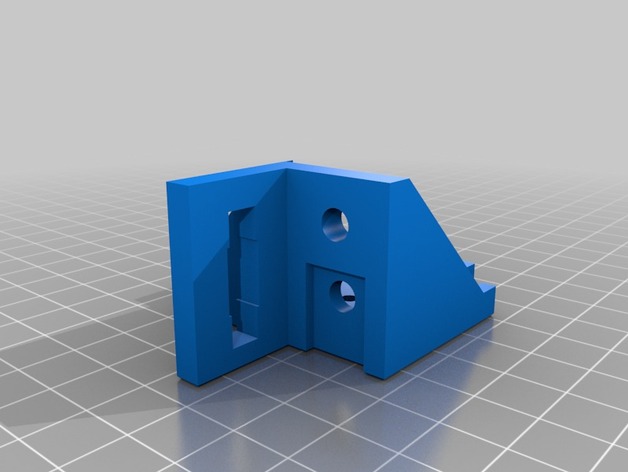

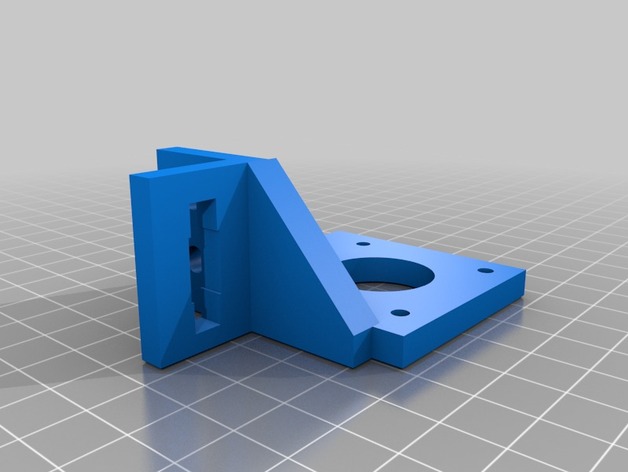

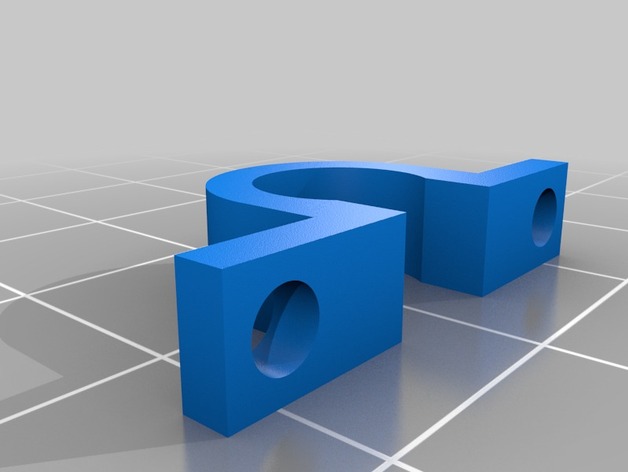

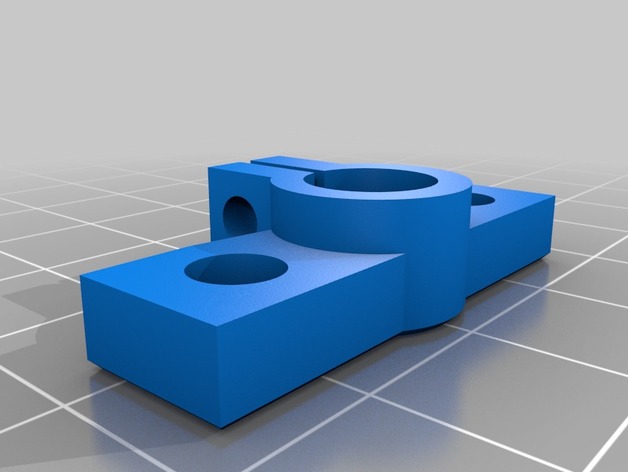

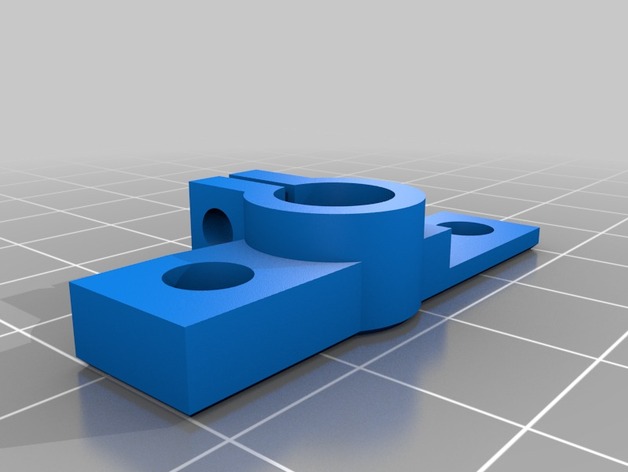

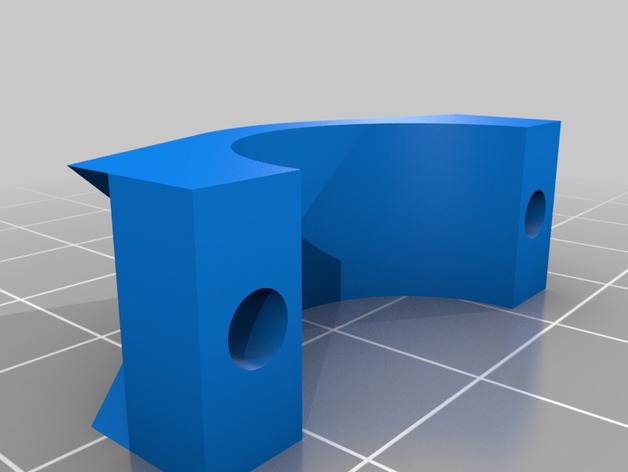

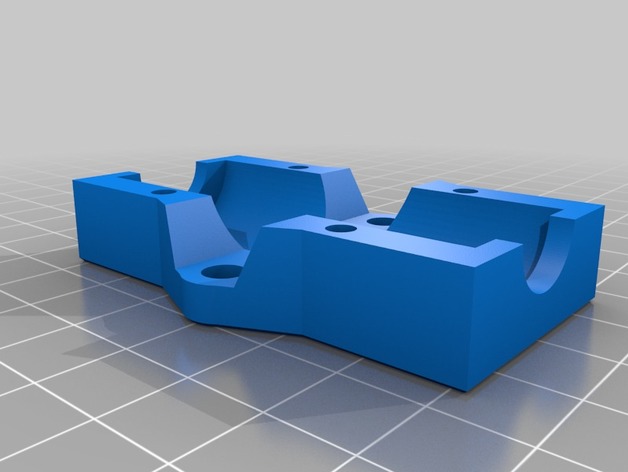

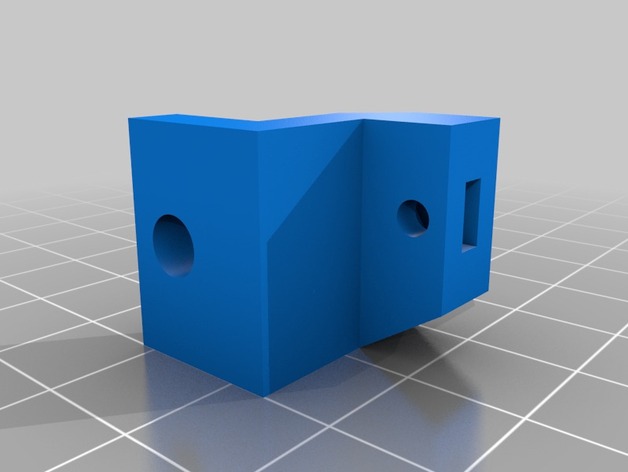

| Druckteile | ||

| 3 Perimeters 3 top / bottom layers 0.2mm Layerhöhe oder besser 50% infill No support required | ||

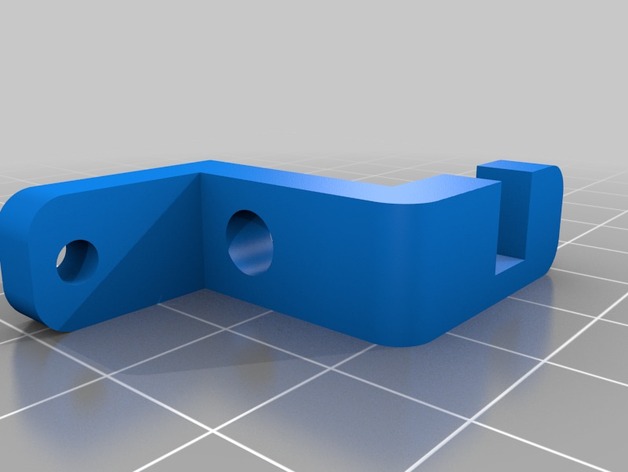

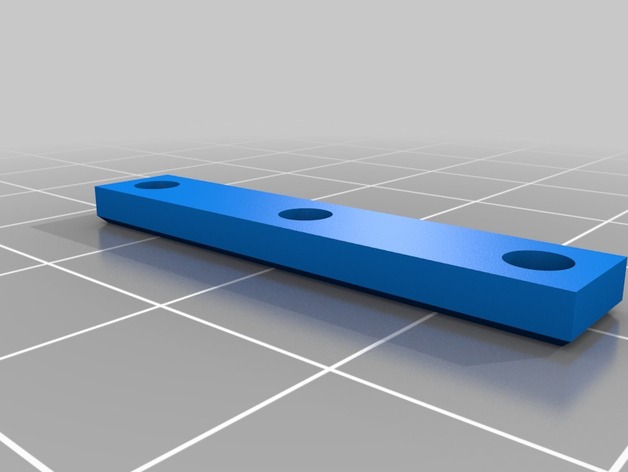

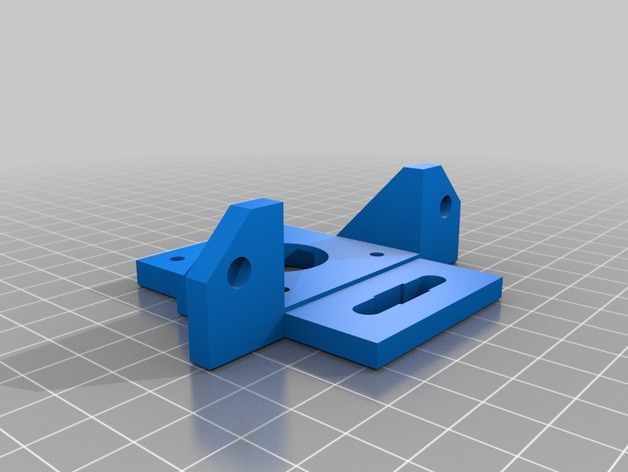

| 4 Stk. | Bed_Support_v1.1 |  |

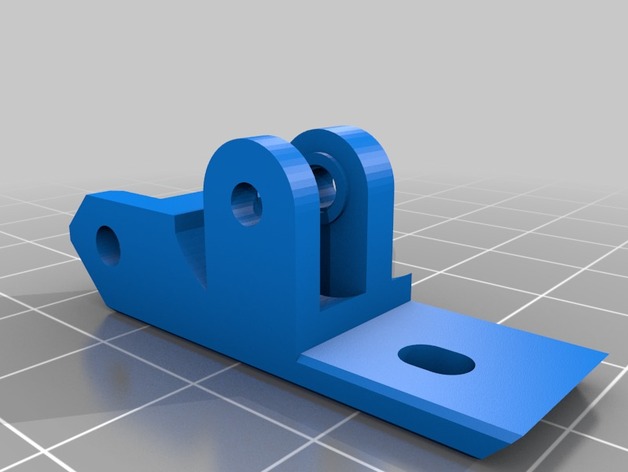

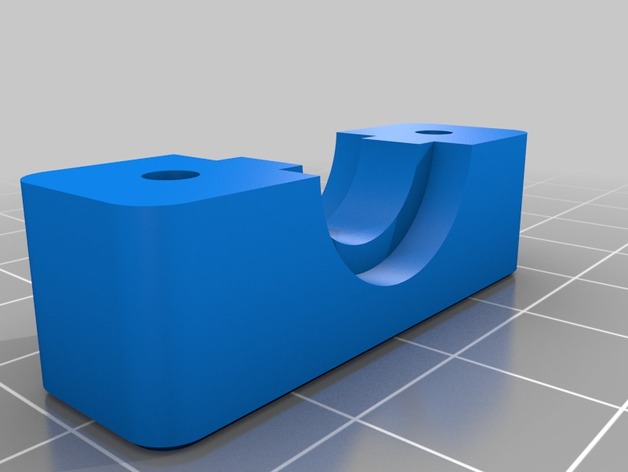

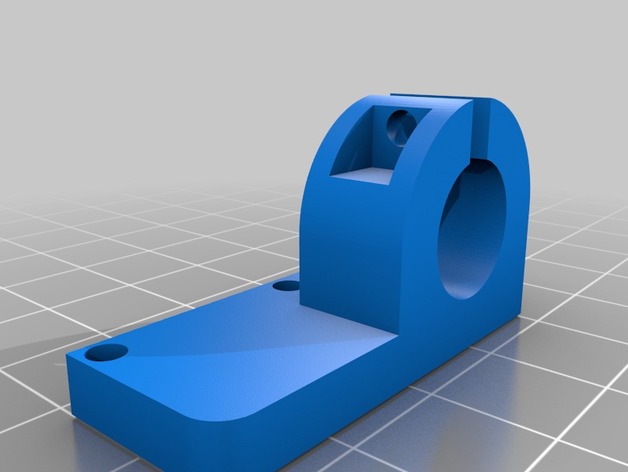

| 1 Stk. | Bowden_Idler |  |

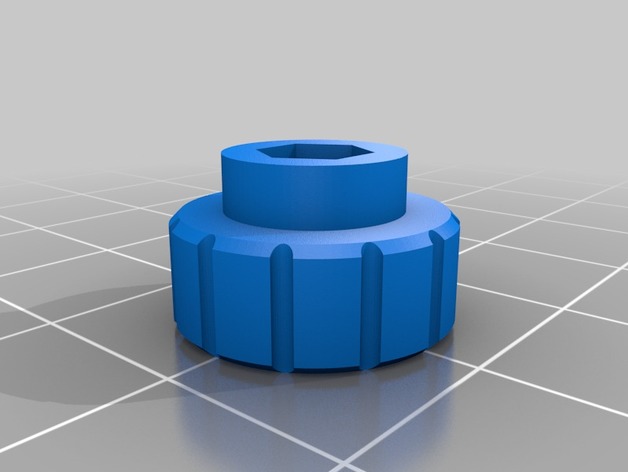

| 1 Stk. | Bowden_Knob |  |

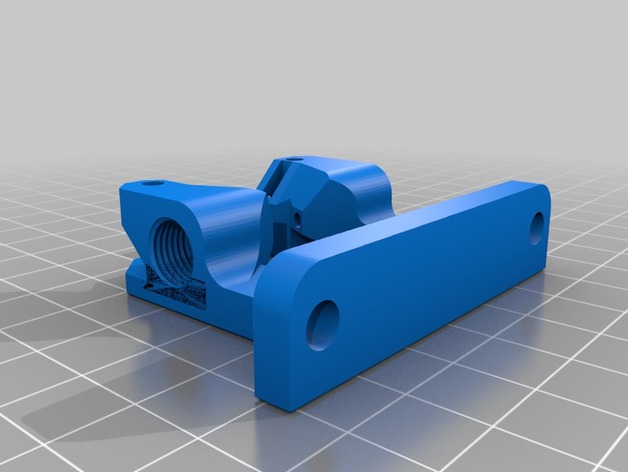

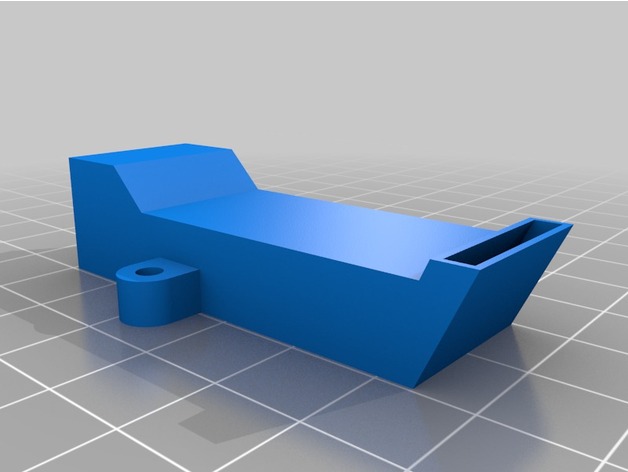

| 1 Stk. | Bowden_Motor_v1.1 |  |

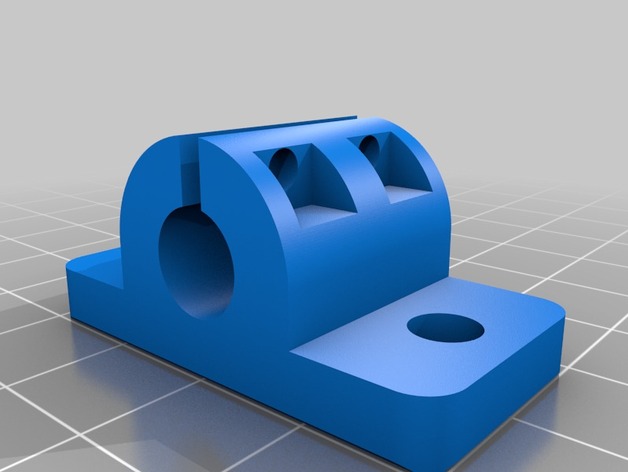

| 2 Stk. | Dual_Bushing_Holder |  |

| 1 Stk. | E3D_clamp |  |

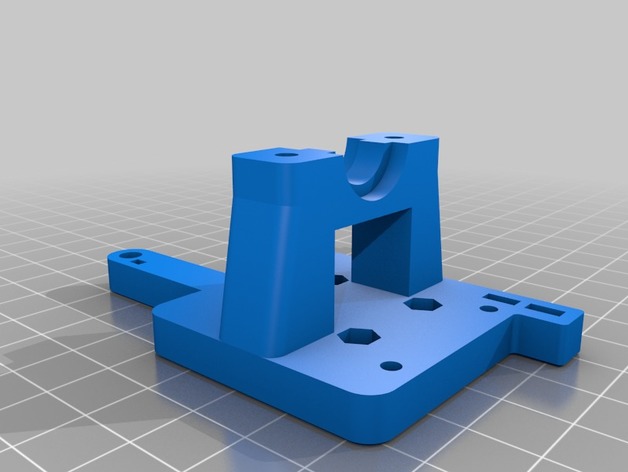

| 1 Stk. | E3D_mount_v1.1 |  |

| 1 Stk. | E3D_sensor_mount_v1.2 |  |

| 1 Stk. | Fan_Duct_v1.2 |  |

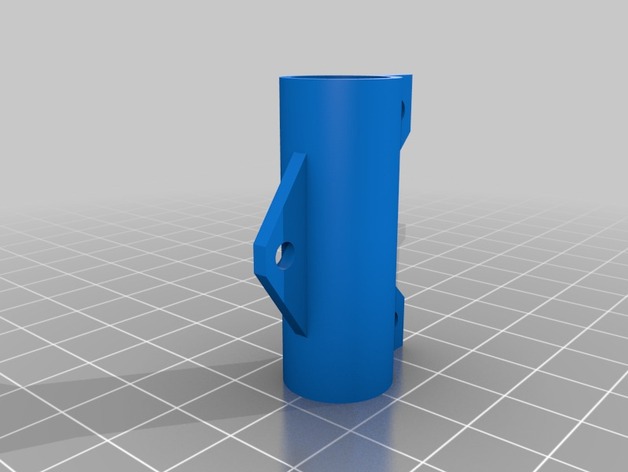

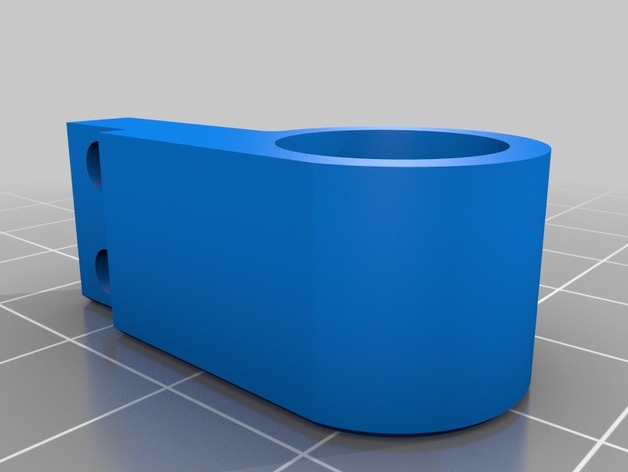

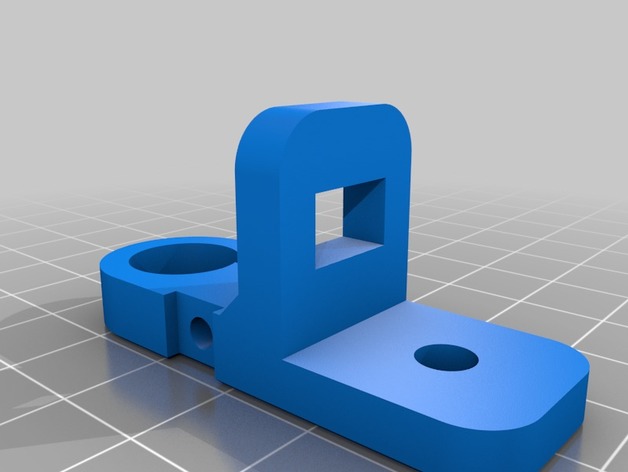

| 1 Stk. | Spool_Axle_Clamp |  |

| 1 Stk. | X_Carriage_beltclamp |  |

| 1 Stk. | X_Carriage_v1.2 |  |

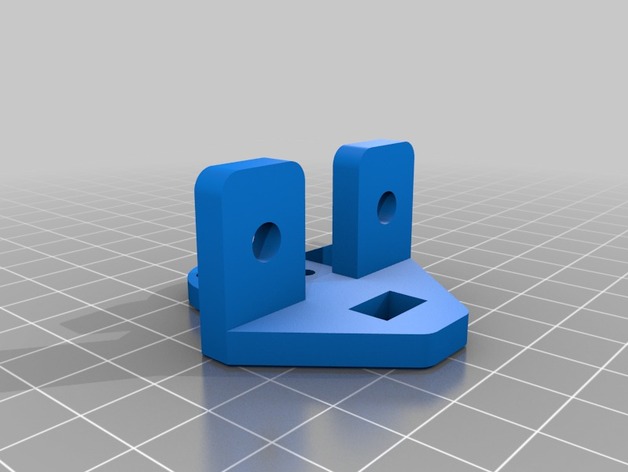

| 2 Stk. | XY_Clamp_v1.1 |  |

| 2 Stk. | XY_Idler |  |

| 2 Stk. | XY_Joiner_v1.1 |  |

| 1 Stk. | XY_Motor_left |  |

| 1 Stk. | XY_Motor_right |  |

| 1 Stk. | Y_EndStop |  |

| 3 Stk. | Y_Shaft_Clamp |  |

| 1 Stk. | Y_Shaft_Clamp_Left_Motor |  |

| 4 Stk. | Z_Carriage_clamp_v1.1 |  |

| 2 Stk. | Z_Carriage_v1.1 |  |

| 1 Stk. | Z_EndStop_Adjust_v1.1 |  |

| 1 Stk. | Z_EndStop_v1.2 |  |

| 1 Stk. | Z_Motor_v1.1 |  |

| 1 Stk. | Z_nut_mount_v1.1 |  |

| 4 Stk. | Z_Shaft_Clamp_v1.2 |  |

Mein French Cleat – Werkzeugschrank hängt, der erste Werkzeughalter ist auch schon drin.

Mein French Cleat – Werkzeugschrank hängt, der erste Werkzeughalter ist auch schon drin.